在現代製造業中,精密加工技術是推動創新和效率的關鍵。其中,CNC車床技術以其卓越的精度和靈活性,在細長孔加工領域中發揮著核心作用。本文將深入探討細長孔加工的挑戰、創新技術的應用以及成功案例,展望未來技術發展的新方向。

細長孔加工的重要性

細長孔加工對於航空航天、汽車製造和醫療器械等行業至關重要,它要求極高的加工精度和表面質量。這些行業的零件往往承擔著關鍵的結構和功能作用,任何微小的加工誤差都可能導致整個系統的失效。(由左至右分別為航空零件、醫療零件、汽車零件之應用)

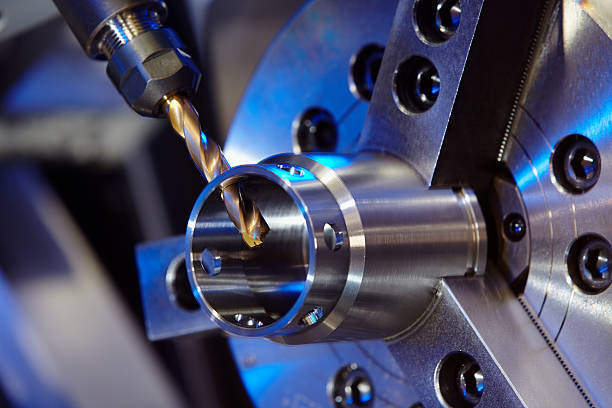

CNC車床技術概覽

CNC車床技術通過精確控制刀具的移動軌跡和速度,實現了對金屬等材料的高精度加工。從臥式到立式,再到多軸CNC車床,不同類型的設備滿足了各種複雜形狀和尺寸要求的加工需求。想了解更多CNC車床知識嗎,這篇文章為您介紹 CNC車床是什麼?精密車床加工技術全揭露!

細長孔加工的挑戰及解決方法

細長孔加工面臨諸多挑戰,其中最主要的是震動控制。震動可能導致加工過程中不穩定,影響孔的品質和尺寸精度,甚至造成刀具彎曲斷裂。

刀具的選擇

- 刀具材料選擇:選用高剛性、高耐磨性及良好韌性的材料製造刀具,如碳化鎢、陶瓷或高速鋼等,這些材料可以有效抵抗震動並提高刀具的耐用性。

- 刀具幾何形狀優化:通過優化刀具的幾何形狀,包括刀具直徑、刃長、螺旋角和刃數等,可以減少切削過程中的震動。例如,增加刀具的螺旋角可以提高切削穩定性,減少切削力和振動。

加工參數調整

- 適當的切削速度和進給率:通過優化切削速度和進給率,可以減少刀具在加工過程中的振動。低切削速度和小進給率有助於減輕刀具負載和振動,但也需考慮加工效率。

- 深度和寬度的選擇:適當控制每一次切削的深度和寬度可以有效減少切削力,從而減輕刀具震動。分層切削或分次進給是一種有效的策略。可以使用本篇深孔加工與鑽孔技巧中提到的啄鑽技巧。

先進控制系統

- 智能控制系統:利用先進的CNC系統和振動監測技術,可以在CNC戰情室中實時監測和調整加工參數,以抑制刀具振動。這些系統可以根據刀具狀態和加工條件動態調整切削參數,以維持最佳的加工狀態。

切削液的使用

- 使用切削液的好處:

- 潤滑性能的提高

減少摩擦:正確的切削液能夠在刀具和工件之間形成一層潤滑膜,有效減少它們之間的直接接觸和摩擦。這種減摩作用直接降低了加工過程中的切削阻力和切削力,從而減少了刀具在切削過程中可能產生的振動。

降低切削溫度:潤滑還有助於降低刀具和工件的溫度,防止刀具因過熱而軟化失去剛性,保持刀具的剛性有利於減少振動。

- 冷卻效果的增強

防止過熱:切削液的冷卻作用可以有效降低刀具和工件在加工過程中的溫度。過熱不僅會導致材料性質的改變,降低刀具的硬度和剛性,還可能引起熱膨脹,這些因素都會增加加工過程中的振動。

穩定切削過程:通過控制加工溫度,切削液有助於保持切削過程的穩定性,減少因溫度波動引起的材料去除率變化,從而減少振動。

- 清潔作用

清除切屑:切削液的流動還有助於清除切削區域的切屑,防止切屑堵塞或重新切入,這些情況都可能增加切削阻力和切削不穩定性,從而導致振動。

保持刀具清潔:通過清洗作用保持刀具表面清潔,可以避免刀具刃口的不均勻磨損或積屑,這些都是引起刀具振動的潛在因素。

成功案例分享

在這次的分享中,我們將分享一個細孔加工的成功案例,展現技術的精妙與創新的力量。這不僅是對精密工藝的致敬,也是見證將挑戰轉化為可能的故事。跟我們一起深入了解,感受這份工藝的魅力。

案例一:

在本案例中,我們面臨了加工一個長度為71mm、直徑為3mm的精密孔洞時的挑戰。由於工件材質堅硬,導致鑽頭快速磨損,進而影響孔洞尾端的直徑尺寸,使其變小,這迫使我們頻繁更換鑽頭。為了解決這一問題,我們的團隊開始探索不同的解決方案,透過不斷測試各種材質和表面處理技術的鑽頭,最終發現了一款耐磨損性能優異的鑽頭。這款鑽頭不僅大大減少了更換的頻率,也顯著提升了整體的生產效率。通過這次經驗,我們團隊再次證明了挑選適合的鑽頭材質,對加工製造來說是非常重要的。

案例二:

在本案例中,我們遇到了加工直徑分別為3.5mm和3.2mm的階級盲孔時,頻繁出現刀具斷裂的挑戰。經過深入分析,我們發現問題的根源在於加工過程中鐵屑的堆積,這增加了鑽頭的阻力,進而導致斷裂。為了解決這一問題,我們的團隊採取了雙重策略:一方面,調整加工程序以優化鑽削路徑;另一方面,我們轉而使用中心出水的鑽頭,有效排除孔內的鐵屑。這些改進措施顯著減少了刀具斷裂的發生,從而確保了加工過程的順利進行,提高了生產效率和產品品質。此案例展示了透過細節調整和鑽頭的選擇,我們能夠有效克服製造過程中的挑戰。

立即獲得專業建議或尋求報價

當您有一個特定工件的製造需求,是否因為工廠的技術和機型差異而感到迷茫,不確定如何製造出您心目中的完美產品?

讓我們為您解決這困擾!憑藉著多年的CNC車銑複合加工經驗,我們不僅可以協助您研究如何製造出您需要的工件,更能在短短的3天內提供寶貴的專業建議,讓您的製造需求得到專業且迅速的回應。

現在,加入我們的LINE官方帳號,所有關於製造的問題,我們都承諾在3天內給予您專家級的建議和解答!

👉點擊連結,加入我們的LINE官方帳號,與專家直接對話,三天內獲得解答!👈

結論

細長孔加工作為CNC車床技術中的一項高難度挑戰,不斷的技術創新和解決方案的開發對提高整個製造業的生產能力和效率具有重要意義。通過深入探討挑戰、解決方案以及成功案例,本文旨在為專業人士提供實用的參考和啟示,共同推動製造技術的進步。