冷卻液在金屬加工中的重要性

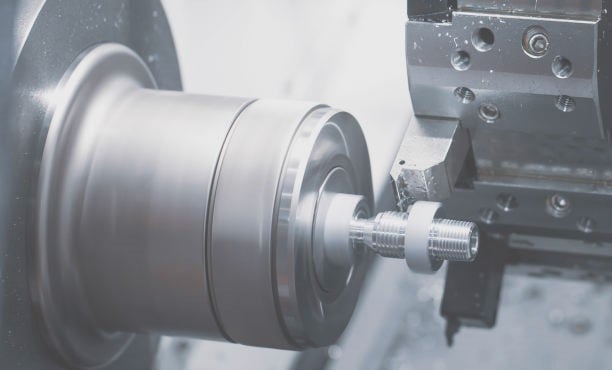

金屬加工過程中,刀具與工件間會產生劇烈摩擦和高溫。這些高溫不僅影響加工精度,還可能導致刀具過早損壞。高溫會加速刀具磨損,縮短其壽命,並增加製造成本。因此,冷卻液成為解決這些問題的關鍵工具。本篇文章將深入探討冷卻液在金屬加工中的作用,以及如何正確選擇與使用冷卻液,來提升加工效率與品質。

冷卻液的基本原理與作用

-

冷卻液的物理與化學特性

冷卻液的主要功能是降低加工過程中產生的高溫,同時提供潤滑以減少摩擦。冷卻液通常由水、油、添加劑等成分組成,具備多方面的特性:-

熱傳導性:幫助迅速帶走加工熱量,避免過熱。

-

穩定性:在高溫和高壓環境下仍能保持功能。

-

兼容性:能適應多種材料的加工需求。

-

-

冷卻液的主要功能

-

散熱:加工時產生的熱量會導致工件變形和刀具過熱,冷卻液能快速帶走熱量,防止材料膨脹影響精度。

-

潤滑:減少刀具與金屬間的直接摩擦,降低磨損,確保加工過程流暢。

-

清潔:帶走切削產生的碎屑和加工殘留物,避免碎屑堆積影響加工。

-

冷卻液在加工中的實際應用

-

提升加工精度

高溫可能導致金屬材料膨脹,影響工件的尺寸精度。冷卻液通過穩定加工環境的溫度,減少熱應力對材料的影響,確保加工結果符合預期。 -

延長刀具壽命

刀具在高速切削中會產生大量熱量。冷卻液有效降低刀具的熱負荷,防止刀具過熱變形,減少因熱疲勞導致的損壞,顯著延長刀具壽命。 -

改善表面品質

冷卻液提供潤滑效果,可以減少刀具與材料間的磨損痕跡,使加工後的表面更加光滑,適合需要高光潔度的零件加工。 -

增強加工效率

冷卻液的散熱與潤滑功能可降低切削阻力,使刀具能更快地進行切削操作,從而提升加工速度和效率。

常見冷卻液種類及選擇指南

-

冷卻液的分類

-

水基冷卻液:以水為基礎,適合高溫加工,但需防止生鏽。適合大部分金屬材料的通用加工。

-

油基冷卻液:提供優異的潤滑效果,適用於低速切削或高硬度材料,如模具加工。

-

全、半合成冷卻液:結合水基與油基冷卻液的優點,提供良好的散熱性與潤滑性,適合多數金屬加工操作,特別是在需要平衡成本與性能的情況下使用。

-

環保型冷卻液:採用環保配方,減少對環境的污染,同時提供可靠的散熱與潤滑效果,適合注重可持續發展的加工需求。

-

-

如何選擇適合的冷卻液

選擇冷卻液時需考慮多種因素,包括材料特性、加工方式以及成本和環保需求。以下是具體說明:

-

材質需求

不同材料需要不同特性的冷卻液。例如,鋁材容易氧化,因此需要具有防腐性能的冷卻液。不鏽鋼加工則需要潤滑性較強的冷卻液,以減少摩擦和過熱問題。 -

加工方式

根據加工方式的不同,冷卻液的需求也有差異:-

車削加工通常需要冷卻液提供高效的潤滑和冷卻功能,以減少工件和刀具的熱變形,延長刀具壽命。

對策:使用水溶性冷卻液,兼具冷卻與潤滑效果;對於高速加工,可選擇含有極壓添加劑的冷卻液。 -

銑削加工產生的切屑較大,冷卻液需要有效排屑並防止工件過熱。

對策:使用高流量冷卻液,以增加排屑效果,特別是在加工鋁或銅等易粘刀材料時,需使用具有防粘性功能的冷卻液。 -

鑽孔與攻絲這些加工方式產生的局部熱量集中,冷卻液需具有優秀的潤滑性來降低切削阻力,並防止刀具的過早磨損。

對策:選用高潤滑性的油基冷卻液或極壓冷卻液。 -

研磨加工過程中摩擦熱量巨大,需要冷卻液提供卓越的冷卻性能,以防止工件燒傷。

對策:使用冷卻性能極佳的水基冷卻液,並確保流量足夠。 -

高精密加工對冷卻液的清潔度和穩定性要求較高,避免微小雜質影響加工表面品質。

對策:使用超濾處理的冷卻液,或專門針對精密加工設計的冷卻液。

-

-

成本與環保

除了功能性,成本和環保也是選擇冷卻液的重要考量因素。選用環保型(植物性)冷卻液不僅能降低對環境的影響,還能透過回收和再利用技術降低長期使用成本。

-

不當使用冷卻液的影響與解決方案

-

可能的負面影響

-

冷卻液使用過少可能導致加工過熱,導致工件變形或刀具損壞。

-

長期不更換的冷卻液可能會變質,失去原本特性導致加工表面缺陷,甚至影響產品精度。

-

-

解決方案與最佳實踐

-

檢查與調整:定期檢查冷卻液流量和濃度,確保冷卻效果達到最佳狀態。

-

正確定位:調整噴嘴位置,確保冷卻液精準作用於加工點。

-

維護與更換:定期更換冷卻液,防止冷卻液老化或污染,影響加工效果。

-

結論:冷卻液在金屬加工中的不可或缺性

冷卻液是金屬加工中不可或缺的一環,不僅能提升加工精度與效率,還能延長設備壽命,並改善產品表面品質。隨著技術不斷進步,冷卻液的選擇與應用也將朝向更環保、高效的方向發展。如果您有相關經驗或問題,歡迎留言分享您的看法!

參考資料: